硅上氮化镓应用的射频硅基氮化镓片

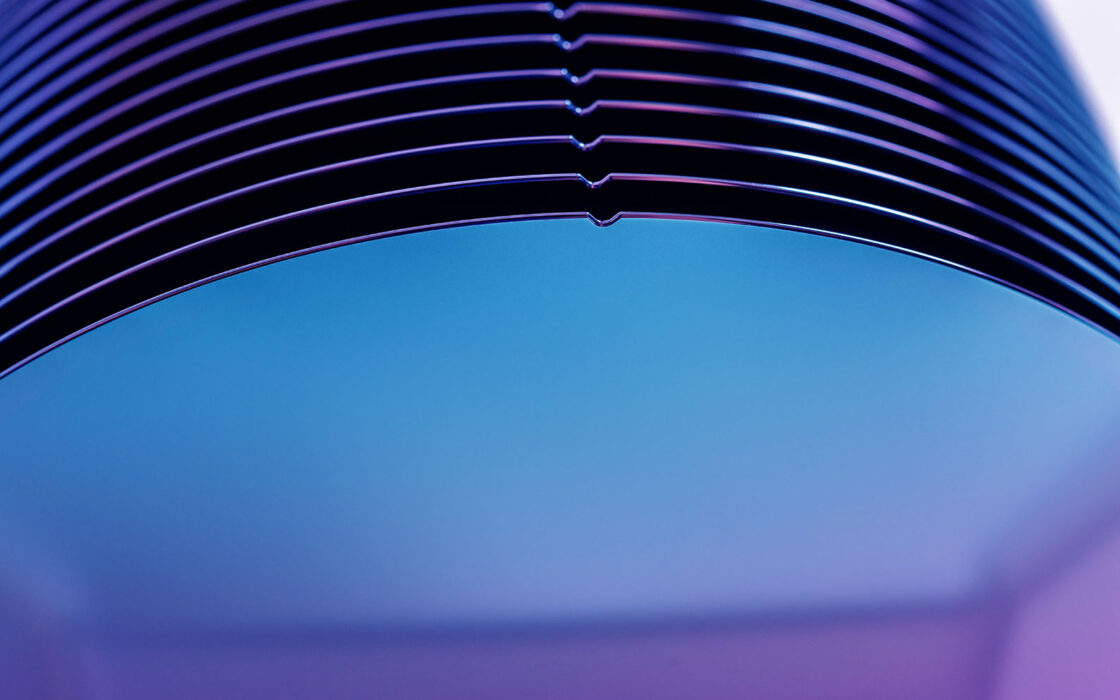

Okmetic的射频硅基氮化镓用于硅上氮化镓应用,是一种定制的高阻片,旨在促进氮化镓的高质量生长,同时降低插入损耗。

用于硅上氮化镓应用的Okmetic射频硅基氮化镓是一种定制硅片解决方案,其设计能够承受氮化镓(GaN)外延工艺的极端压力,同时还能够降低插入损耗。我们用于硅上氮化镓应用的射频硅基氮化镓将高达7000欧姆-厘米的高电阻和优化的氧含量水平以及其他硅片参数相结合,降低了硅片的弯曲和翘曲。这种组合为电阻的稳定性、晶格的完整性和耐用性提供了最佳平衡。

硅片能够承受射频氮化镓(GaN)外延工艺的极端压力,同时还能够降低插入损耗

用于硅上氮化镓应用的Okmetic射频硅基氮化镓经过了长期的硅参数优化,我们与多个业界单位密切合作,利用了所有目前被广泛使用的氮化镓生产工艺。Okmetic还为硅上氮化镓应用提供中低功率的硅片产品,多用于更传统的电源设备。

具有出色性能的耐用硅片

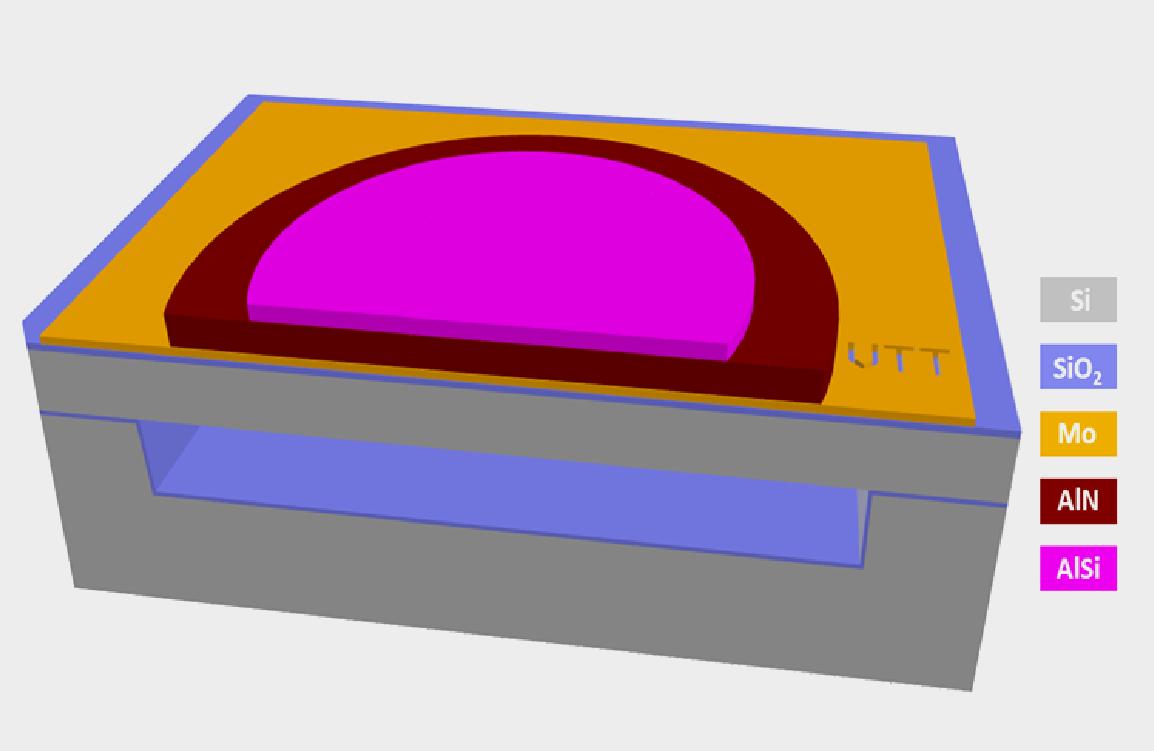

用于硅上氮化镓应用的Okmetic射频硅基氮化镓旨在促进氮化镓的高质量生长,并抵消射频氮化镓外延工艺所产生的极端应力。这些硅片的高电阻率使得插入损耗保持在较低的水平。当与硅片原位检测技术结合使用时,全硅片形状分析可以系统地完善沉积控制回路。

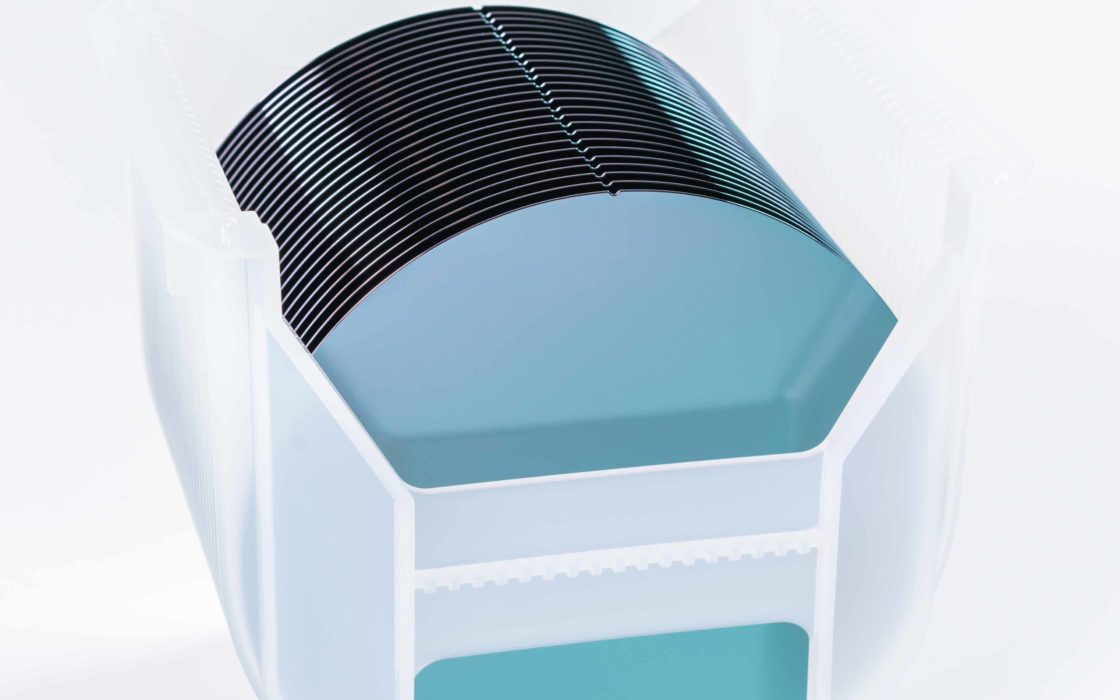

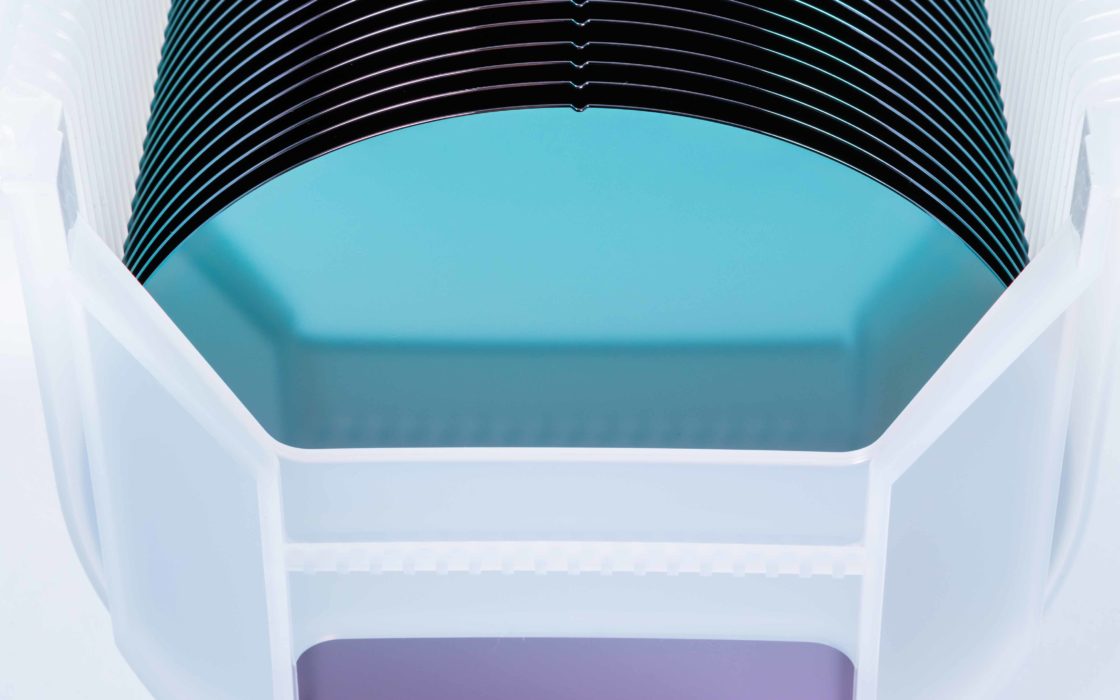

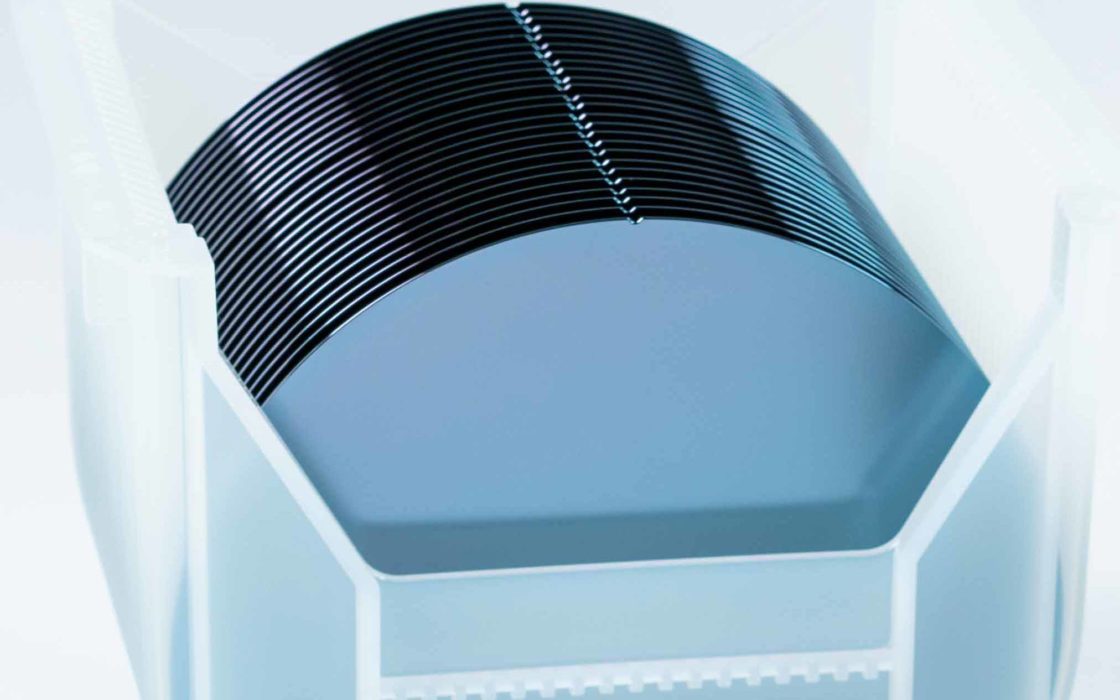

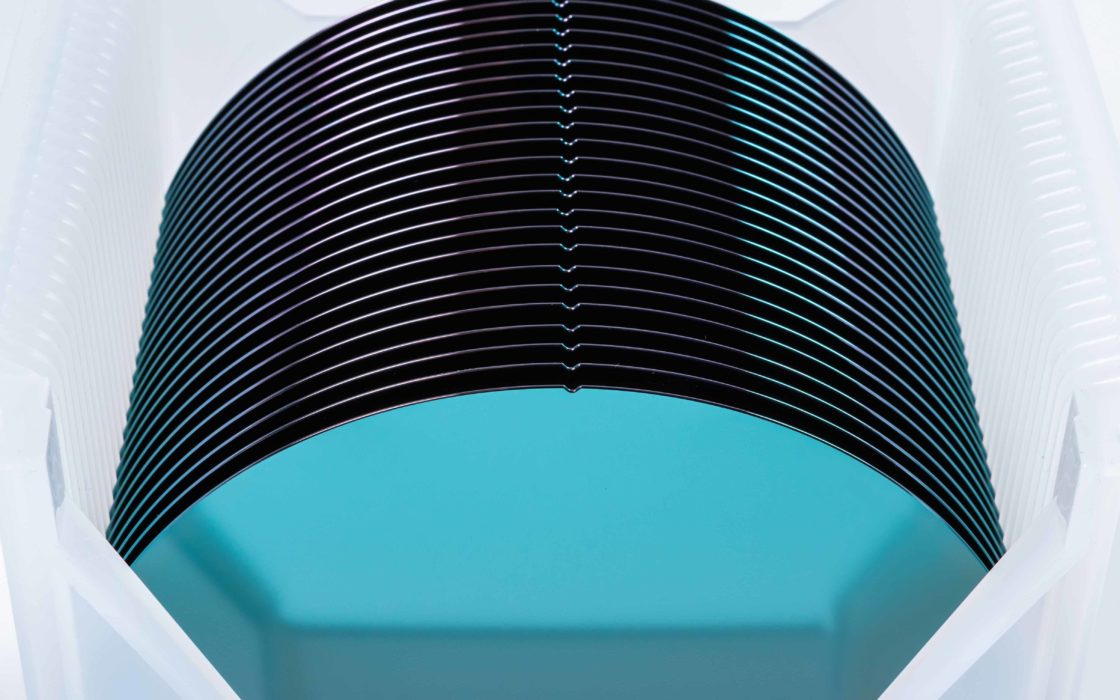

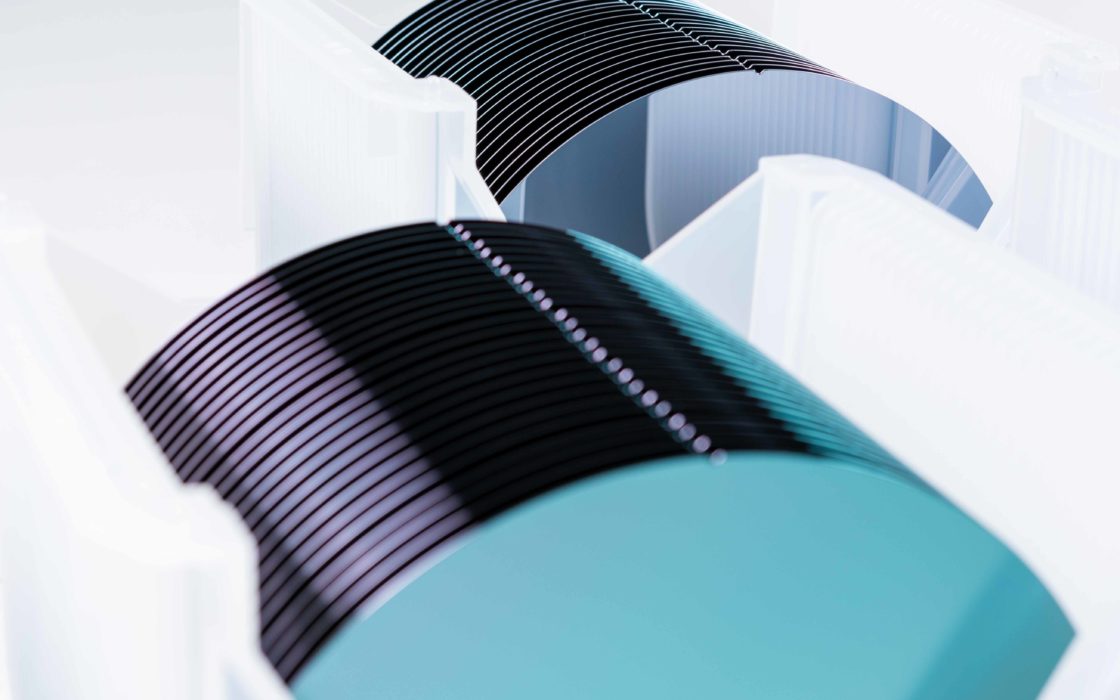

Okmetic的硅片产品拥有市场上最全的厚度选择(380微米至1150微米)和多种背面膜选项,这有助于硅上氮化镓射频基板的应力管理。在像氮化镓外延层这样的混合金属晶格中,较厚的硅片相较薄的硅片能够更好地抵消极端应力。

用于硅上氮化镓应用的Okmetic射频硅基氮化镓的晶向为<111>,该晶向和优化的氧含量有助于应对客户硅上氮化镓工艺中的压力。Okmetic深耕MEMS领域,能够极好地控制离向,这可以帮助客户准确且完美地获取氮化镓外延层沉积。

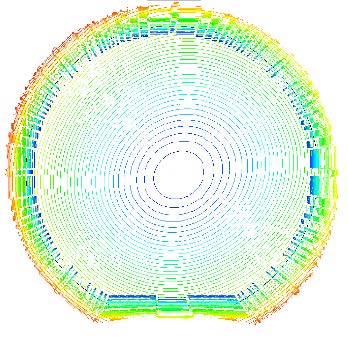

Okmetic的硅片在硅上氮化镓外观上表现出卓越的性能。在氮化镓的外延工艺中,我们监测并对硅片曲度进行控制。在氮化镓堆栈沉积工艺之后,Okmetic的硅片弯曲将再次接近初始阶段。该状态反应在左侧的几何映射图中,该图是在芬兰的阿尔托大学进行Okmetic硅基板加工成硅上氮化镓的过程中获取的。

射频硅基氮化镓衬底的多项优势

- 为客户量身定制,符合氮化镓外延的严苛需求;

- 高电阻率:P-,高达7000欧姆-厘米的电阻率,合适的氧含量控制平衡电阻率稳定性和晶格完整性;

- 定向<111>具有精准的晶向控制;

- 定制的硅片厚度可减少硅片的弯曲和翘曲(6英寸和8英寸的硅片中厚度可高达1150微米);

- 背面可选择LTO背封层结构,进一步控制应力;

- 如果需要,可提供双抛片。

用于硅上氮化镓应用的射频硅基氮化镓规格

| 长晶方式 | MCz, A-MCz® |

| 直径 | 200 mm, 150 mm |

| 晶向 | <111> |

| N型掺杂剂 | 磷 |

| P型掺杂剂 | 硼 |

| 电阻率 | 高达7000欧姆-厘米*,超高阻片可达到10000欧姆-厘米的电阻率 *电阻率范围因掺杂剂和晶向而异 |

| 氧含量 | 一般≤5ppma或≤10ppma(ASTM F121-83),可根据客户工艺进行优化 |

| SSP 硅片厚度 | 150 mm硅片的厚度为400–1150微米;200 mm硅片的厚度为550–1150微米* *某些条件下可实现其他厚度 |

| DSP 硅片厚度 | 150 mm硅片的厚度为380至>1150微米;200 mm硅片的厚度为380至>1150微米* *某些条件下可实现其他厚度 |

| 背面 | 蚀刻、LTO 背封层结构、Polyback |